ドライオフセット印刷とは?オフセット印刷との違いや強みを紹介

印刷業界では、多様な印刷技術の特性を把握し、最適な調達先を選定することが重要な課題の一つといえます。

ただ、環境への配慮やコスト効率、そして何より仕上がりの品質は常にトレードオフの関係にあり、そのバランスを見極めるのが難しいのが実情です。

この課題を解決する鍵の一つとして、近年、その用途を広げているのが「ドライオフセット印刷」です。

従来の湿し水(しめしみず)を使用するオフセット印刷とは異なり、水を使わないこの技術は、環境負荷の低減やインクの進化、そして特殊な被印刷体への対応力など、多くの強みを持っています。

この記事では、ドライオフセット印刷の基本的な仕組みから、従来のオフセット印刷との具体的な違い、そしてこの技術が持つ特有の強みや活かせる分野についてご紹介いたします。

目次

- ドライオフセット印刷とは?

- ドライオフセット印刷のメリット

- ドライオフセット印刷のデメリット

- ドライオフセット印刷とほかの印刷方法との違い

- ドライオフセット印刷の主な用途・製品例

- ドライオフセット印刷に必要な主な機材・資材

- ドライオフセット印刷なら特殊阿部製版所にお任せください

- まとめ

ドライオフセット印刷とは?

ドライオフセット印刷とは、どのような印刷なのでしょうか?

ここでは、仕組みや名前の由来、実現できることをご紹介します。

ドライオフセット印刷の仕組み

ドライオフセット印刷とは、オフセット印刷技術の一種でありながら、その名の通り湿し水(水)を使用しないのが最大の特徴です。

また、ドライオフセット印刷では平版(表面が平らな版)ではなく、凸版(表面に凹凸がある版)を使用します。

まず、樹脂製の版材にインキを付けます。

版は、絵柄となる部分がわずかに盛り上がった凸状になっており、インキはその凸部にだけ乗ります。

次に、版に付着したインキを一度、ゴムでできたブランケットと呼ばれる中間転写体に転写します。

このブランケットが、最終的に被印刷体(製品)にインキを転写し、絵柄が印刷されるという仕組みです。

通常のオフセット印刷が「水と油(インキ)の反発」を利用して非画像部へのインキ付着を防ぐのに対し、ドライオフセット印刷は、版材の表面処理やインキの粘性によって、インキが画像部(凸部)のみに付着するように設計されています。

「ドライ」と呼ばれる理由

ドライオフセット印刷が「ドライ(Dry)」と呼ばれるのは、文字通り湿し水を使わないことに由来します。

一般的なオフセット印刷は、版の非画像部(インキを付けたくない部分)に湿し水(水)を供給し、インキ(油性)を弾くことで、画像部のみにインキを付着させます。

この水を使用する工程が、印刷物の品質や色の安定性に影響を与えることがありました。

一方、ドライオフセット印刷では、版の非画像部に特殊なシリコンゴム層を用いるなどして樹脂凸版と、水の代わりに物理的・化学的なインキ反発特性(インキ分離性の高いインキ)を持たせて使用します。

湿し水を準備・管理する必要がないため、印刷工程がシンプルになり、また環境負荷の低減(湿し水がIPAなどの有機溶剤を含むため)にもつながります。

これが「ドライオフセット印刷」や「水なしオフセット印刷」と呼ばれる理由です。

ドライオフセット印刷でできること

ドライオフセット印刷は、主に立体物や曲面を持つ製品への直接印刷にその強みを発揮します。

紙だけでなく、容器や製品そのものに直接、高速で色鮮やかな多色刷りを施すことが可能です。

具体的には、以下のような印刷ニーズに対応できます。

- プラスチック製の容器や蓋、キャップへのロゴやデザインの印刷

- 金属製のボトルや缶への意匠印刷

- 医療機器や工業部品への高精細な目盛や情報の印刷

特に、曲面への印刷や、素材の特性上、湿し水の影響を受けやすい非吸収性の素材(プラスチックや金属など)に対しても、高い密着性と鮮明な再現性を維持できます。

多色刷りが必要な場合でも、複数の色を一度の工程で連続的に印刷できるため、高い生産性を実現します。

ドライオフセット印刷のメリット

ドライオフセット印刷のメリットをまとめると、以下の2点に集約できます。

高速印刷による高い生産性

ドライオフセット印刷機は、版からブランケット、そして製品へとインキを高速で転写できる構造になっているため、非常に高い生産性を実現します。

立体物への印刷において、ほかの印刷方式(例:シルクスクリーン印刷、パッド印刷)と比較した場合、ドライオフセットはインキの転写と乾燥を効率よく行うことができ、短時間で大量生産が可能です。

このため、食品容器や化粧品容器などの大量ロットの印刷を、短納期で処理したい場合に向いています。

立体物・曲面へ鮮明な多色刷りを一度に実現できる

ドライオフセット印刷の大きな強みは、立体物や複雑な曲面を持つ製品に対して、極めて鮮明な多色刷りを一度の工程で実現できる点です。

インキを転写するブランケットが柔軟に変形するため、曲面にも均一に圧力がかかり、版の精密なデザインを忠実に転写できます。

インキの発色性も高く、パッケージデザインなど視覚的な訴求力が求められる分野で、高品質な仕上がりを提供します。

一般的なオフセット印刷が主に平面の紙を対象とするのに対し、ドライオフセット印刷は製品そのものの価値を高める印刷といえます。

ドライオフセット印刷のデメリット

ドライオフセット印刷のデメリットは、次の3点です。

見当合わせの難易度が高い

ドライオフセット印刷は、複数色を一度に重ねて印刷できる効率の高い方式ですが、見当合わせの調整が極めて繊細です。その理由の一つが、ドライオフセット特有のウェット&ウェット方式にあります。

多色刷りでは、すべての色を一旦ブランケットに転写し、それを一度で被印刷物へ移すため、見当がわずかでもずれていると、版と別の色のインキが触れて混色(インキ戻り)を起こしてしまいます。

さらに、プラスチック容器のように柔らかく変形しやすい素材や、テーパー(傾斜)が強い形状の容器では、版(デザイン)の寸法出しが難しく、実際の印刷寸法とデザイン寸法が一致しにくいという課題があります。

一般的には、デザインよりも印刷後の仕上がり寸法が伸びる傾向にあるため、デザイン段階で短めに調整しておく必要があります。

しかし、この伸び量(補正量)は、デザインの種類や被印刷物の形状や変形度、印刷条件(圧力・速度)、ブランケットの厚みや硬さによって左右されるため、正確な寸法を事前に割り出すことが非常に難しいのが実情です。

そのため、ドライオフセット印刷では、高度な見当合わせ技術と豊富な経験が欠かせません。

版の製作コスト(小ロットには不向き)

ドライオフセット印刷に使用される版(樹脂凸版)は、非常に精密な仕上がりを要求されるため、製作コストが比較的高くなる傾向があります。

また、版のセットアップや印刷機の調整にも一定の時間がかかります。

このため、数千個程度の小ロット印刷の場合、版代や準備にかかるコストの割合が大きくなり、トータルコストが割高になってしまう可能性があります。

逆に、大ロットになればなるほど、高速印刷による生産性の高さが活かされ、一点あたりのコストは低く抑えられる傾向にあります。

印刷可能な形状や範囲の制約

ドライオフセット印刷機は、製品を固定するための治具(じぐ)マンドレルを使用して印刷を行います。

このため、印刷できる製品の形状には一定の制約があります。

極端に複雑な形状や、印刷機で固定できないほど不安定な製品、また印刷機にセットできないような大きなサイズの製品には適用が困難です。

さらに、円筒形や角柱形などの製品であっても、製品全体を完全に覆うような全面印刷は難しく、印刷できる範囲が限定されることが多いです。

そのため、事前に製品の形状と印刷範囲を考慮した設計が必要です。

ドライオフセット印刷とほかの印刷方法との違い

ドライオフセット印刷とほかの印刷方法とを比較してみましょう。

一般的なオフセット印刷(水あり平版)との違い

ドライオフセット印刷と一般的なオフセット印刷(水あり平版)とを比較した表は、次の通りです。

| 比較項目 | ドライオフセット印刷 | 一般的なオフセット印刷(水あり平版) |

|---|---|---|

| 湿し水の有無 | 使用しない | 使用する |

| 版の構造 | 凸版(盛り上がった部分にインキ) | 平版(水と油の反発利用) |

| 主な被印刷体 | 立体物、曲面、非吸収性素材(プラ、金属など) | 平面(紙、カードなど) |

| 環境負荷 | VOC排出量が少なく、環境負荷が低い | 湿し水の使用・管理が必要 |

決定的な違いは、やはり湿し水を使用するか否かという点です。

一般的なオフセット印刷は紙媒体への高精細な印刷を得意としますが、ドライオフセット印刷は、その仕組み上、紙以外の立体的な製品への印刷に特化しています。

湿し水がないため、インキの乳化による品質低下の心配がなく、色安定性も高いのが特徴です。

シルクスクリーン印刷との違い

シルクスクリーン印刷は、版に開けられた穴(メッシュ)を通してインキを押し出す印刷方法です。

- インキ層の厚み

- シルクスクリーンはインキ層が厚く、耐候性や耐久性に優れますが、ドライオフセットはインキ層が薄く、高精細なグラデーションや多色印刷の精度に優れます。

- 生産速度

- シルクスクリーンは手作業や半自動機が多く、生産速度は比較的ゆっくりですが、ドライオフセットは高速自動化に適しています。

- 用途

- シルクスクリーンはTシャツなどの布地や看板など、多岐にわたりますが、ドライオフセットは主に大量生産される容器や小物部品に特化しています。

パッド印刷(タンポ印刷)との違い

パッド印刷とは、シリコン製のパッド(タンポ)に版からインキを転写し、そのパッドが被印刷体の曲面に押し付けられて印刷する方法です。

- 曲面への印刷

- パッド印刷は、極めて複雑な凹凸や小さな曲面にも対応しやすいのが強みです。

ドライオフセットは円筒形・円錐形など“規則的な曲面”への対応力は非常に高い一方、段差のある形状や、凹凸が複雑な三次元形状には適しません。この点で、細かな凹凸や入り組んだ形状に追従できるパッド印刷の方が優位です。 - 多色刷り

- パッド印刷は色ごとに工程を分ける必要があり、多色刷りは手間がかかりますが、ドライオフセットは一度の工程で多色刷りが可能です。

パッド印刷について、詳しくは下記の記事をご覧ください。

【関連記事】 パッド印刷(タンポ印刷)とは?仕組みから必要なものまで紹介!

ラベル(シュリンク・タック)との違い

ラベル(シュリンク・タック)とは、フィルムや紙に印刷されたものを製品に貼り付ける方式です。

ドライオフセットは製品本体へ直接印刷するため、ラベルの剥がれやシワの心配がありません。

また、製品と印刷デザインが一体となるため、高品質なイメージを与えます。

大量生産においては、ラベルの貼り付け工程や資材コストが不要な分、ドライオフセットの方がトータルコストを抑えられる場合があります。

ドライオフセット印刷の主な用途・製品例

ドライオフセット印刷の主な用途・製品例を3分野、ご紹介します。

食品・飲料容器(プラスチックカップ、蓋など)

ドライオフセット印刷は、ヨーグルトのカップや、プリンの容器、飲料用のプラスチックボトルやキャップなど、大量生産される食品・飲料容器のパッケージ印刷に広く利用されています。

高速で安定した多色印刷が可能であるため、目まぐるしく変わる食品パッケージのデザイン変更にも柔軟に対応できます。

化粧品・医薬品容器(チューブ、キャップ、ボトルなど)

化粧品のチューブ容器や、医薬品のボトルキャップ、試薬容器など、高精細なデザインや微細な文字が要求される分野でも、ドライオフセット印刷は活躍しています。

特に、耐薬品性や衛生管理が求められる容器においては、ドライオフセット印刷のインキの密着性や耐久性が重要なポイントとなります。

その他工業製品・雑貨(プランター、バケツなど)

ドライオフセット印刷は、大型のプランターやバケツ、文房具、おもちゃなど、比較的、大きな立体物への意匠印刷にも用いられます。

この分野では、屋外での使用に耐え得るインキの選定と、高い耐摩耗性が求められます。

ドライオフセット印刷に必要な主な機材・資材

ドライオフセット印刷に必要な主な機材・資材をご紹介します。

ドライオフセット印刷機

立体物に対応できるよう設計された専用の印刷機が必要です。

回転するインキローラー群、版胴、ブランケット、そして製品を正確に固定・搬送するためのシステムから構成されます。

高速で安定したインキ供給と転写を実現するための高い精度が求められます。

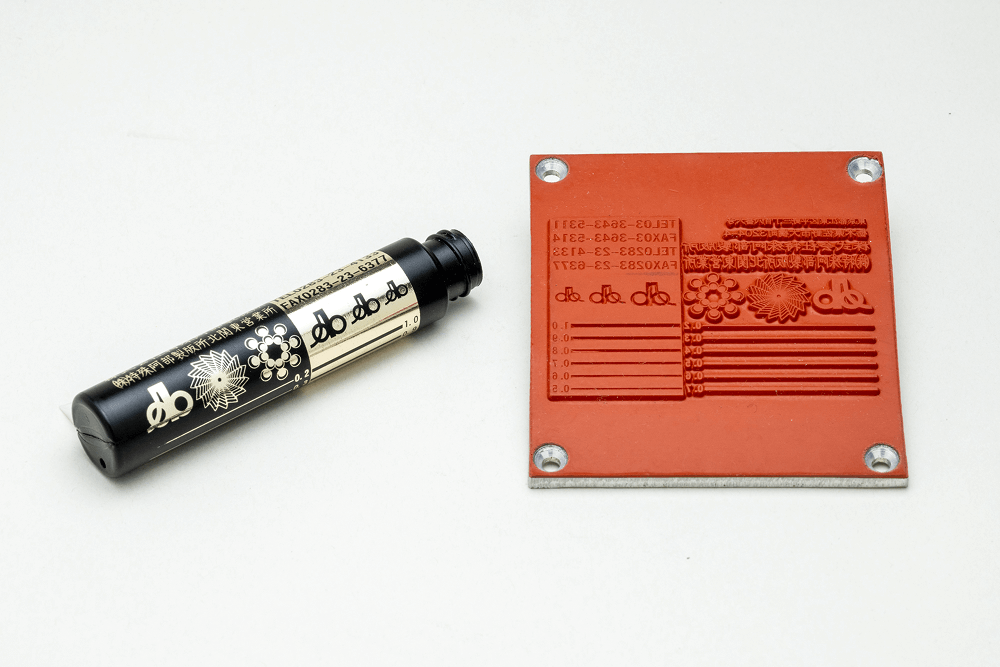

版(樹脂凸版)

一般的なオフセット印刷とは異なり、水に非画像部が影響されない特殊な樹脂製の凸版を使用します。

版は高精度な画像再現性を持ち、耐久性にも優れている必要があります。

ゴムブランケット

インキを版から製品へ中間転写するためのゴム製のシートまたはローラーです。

立体物や曲面に柔軟にインキを転写するために、適度な弾力性と耐摩耗性が不可欠です。

専用インキ

湿し水を使用しないため、版の非画像部にインキが乗り移らないよう、通常のオフセットインキよりも高い粘性を持つ専用インキが必要です。

また、被印刷体(プラスチックや金属など)の種類に応じて、UV硬化型インキや熱硬化型インキなどが使い分けられます。

治具マンドレル(製品固定用)

治具(製品固定用)は、製品を正確にセットし、印刷中に位置がずれないように固定するための専用の型のことです。

印刷品質に直結するため、製品の形状に合わせた精密な治具の製作が重要となります。

ドライオフセット印刷なら特殊阿部製版所にお任せください

印刷業界の仕入購買・調達部の皆様にとって、ドライオフセット印刷は、特に立体物や曲面への高品質な多色印刷、そして環境負荷低減を実現するための有力な選択肢となります。

特殊阿部製版所では、長年にわたり培ってきたドライオフセット印刷の高度な技術とノウハウを活かし、お客様の多様な製品形状や素材の特性に応じた最適な印刷ソリューションを提供しています。

高精細な印刷、短納期での大量生産、そして環境に配慮したインキの選定など、貴社の課題解決に貢献できると確信しております。

立体物への印刷調達に関してご不明な点やご相談がございましたら、ぜひ一度、お問い合わせください。

まとめ

ドライオフセット印刷は、湿し水を使用しないという点で従来のオフセット印刷と一線を画し、主に立体物や曲面を持つ製品への高品質な多色刷りを高速で行える印刷技術です。

水を使用しないため、色安定性が高く、プラスチックや金属などの非吸収性素材に対しても鮮明な印刷が可能です。

このため、食品・飲料容器や化粧品容器といった大量生産品において、高い生産性と環境性能を発揮します。

一方で、版の製作コストが高いため小ロット生産には不向きであり、また製品の形状や印刷範囲に一定の制約がある点には注意が必要です。

しかし、その技術はパッケージデザインの高級化や、環境に配慮したモノづくりが求められる現代において、ますます重要性を増しています。